Cinco factores: ¿Por qué los turbocompresores son cada vez más importantes?

Cinco factores: ¿Por qué los turbocompresores son cada vez más importantes?

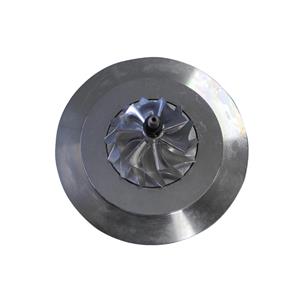

¿La potencia del motor de un automóvil depende del número y tamaño de los cilindros del pistón? Esto se ha convertido en historia. Hoy en día, el rendimiento general de un automóvil está determinado por sistemas electrónicos de control del motor, turbocompresores o compresores. En particular, el turbocompresor juega un papel crucial: desde que el inventor suizo creó el turbocompresor en 1925, el rendimiento del motor ha mejorado mucho. ¿Cuáles son las características de esta pieza, por qué está cobrando más importancia y cuáles son las ventajas de utilizar el mecanizado electroquímico? --Cinco cosas interesantes sobre los turbocompresores:

1. El principio básico se mantiene sin cambios

La invención tiene alrededor de 100 años, pero sus principios básicos permanecen sin cambios. El flujo de gases de escape impulsa la rotación de la rueda de la turbina, que está conectada a otra rueda por un eje. Este impulsor comprime el aire fresco entrante y lo presiona hacia la cámara de combustión. En este punto, se puede hacer un cálculo simple: cuanto más aire ingresa a la cámara de combustión de esta manera, más moléculas de oxígeno se unen a las moléculas de hidrocarburo del combustible durante el proceso de combustión, lo que a su vez proporciona más energía.

2. Casi alcanza las 300.000 rpm

Finalmente, la presión de aire más alta posible se genera a través del turbocompresor para obtener resultados óptimos. En la práctica, se pueden lograr parámetros de potencia extremadamente altos con el turbocompresor: en los motores modernos, el rotor del compresor puede incluso alcanzar una velocidad máxima de 290.000 rpm. Además, los componentes generan temperaturas extremadamente altas. Por lo tanto, también hay una interfaz o sistema para la refrigeración por agua del aire de carga en el turbocompresor. En general: cuatro sustancias diferentes se juntan en el espacio muy pequeño de esta parte: gases de escape calientes, aire de carga frío, agua de refrigeración y aceite (la temperatura del aceite no debe ser demasiado alta).

3."La ventaja electroquímica"

Bajo esta premisa, la producción de turbocompresores se ha convertido en una de las tareas más desafiantes de la industria automotriz. Esto no es solo para carcasas complejas, sino también para turboejes. Están fabricados con materiales de alto rendimiento y pueden soportar temperaturas de hasta 1000 grados centígrados sin ningún problema. Como acero fundido resistente al calor o materiales de aleación de Inconel. El mecanizado de estos componentes suele incluir una cadena de procesos completa desde el prefresado hasta el desbarbado. En este caso, el uso de procesos electroquímicos puede traer grandes ventajas. Usando este proceso, por ejemplo, solo se requiere un paso repetitivo para completar el balanceo dinámico del eje del turbocompresor. Tampoco se produce daño térmico en el material y se desgasta muy poco la herramienta, incluso en los materiales más duros: enormes ventajas sobre los procesos de corte convencionales.

4. Cada vez más importante

La producción de turbocompresores es cada vez más exigente, lo que está relacionado con la tendencia general de ahorro de energía y reducción de emisiones en los automóviles: el desplazamiento de muchos motores de combustión interna está disminuyendo, pero la compresión del turbocompresor puede mantener el rendimiento constante o incluso mejorar. Curiosamente, debido al peso adicional del turbocompresor y el enfriador de carga, el motor de reducción pesa incluso más que un motor comparable sin el diseño de reducción. Como resultado, los desarrolladores comenzaron a reducir el grosor de la pared de la carcasa para reducir el peso, lo que a su vez aumentó aún más sus requisitos de mecanizado.

5. Retos futuros

La turboalimentación sigue siendo la tecnología clave para desarrollar motores eficientes y eficientes desde el punto de vista energético. Sin embargo, diversas tendencias tecnológicas también traen consigo nuevos desafíos. Por ejemplo, se utilizan cada vez más los llamados sistemas de recirculación de gases de escape, es decir, una parte de los gases de escape se enfría, se mezcla con aire de carga y se envía de vuelta al motor. Este sistema de recirculación de gases de escape (EGR) es una de las medidas más importantes utilizadas para reducir las emisiones de los motores diésel. Por lo tanto, el turbocompresor debe presionar más aire hacia la cámara de combustión para proporcionarle suficiente oxígeno. Muchos fabricantes utilizan aquí un sistema turbo de dos etapas con dos turbocompresores diferentes.